Lean Manufacturing: Die 7 Arten der Verschwendung

Table of contents

Lean Manufacturing ist ein bewährter Ansatz zur Effizienzsteigerung in der Produktion – mit dem Ziel, alles zu eliminieren, was keinen Wert für den Kunden schafft. Im Zentrum stehen die sogenannten „7 Arten der Verschwendung“ (japanisch: Muda), die es systematisch zu erkennen und zu beseitigen gilt.

Doch Lean ist mehr als nur eine Liste von Problemfeldern. Es ist eine Philosophie der kontinuierlichen Verbesserung (Kaizen) – unterstützt durch klare Prinzipien wie 5S, Standardisierung und Mitarbeiterbeteiligung.

Lean Manufacturing – ein Prinzip mit Wirkung

Lean ist weit mehr als eine Methodenbox – es ist eine Denkweise. Ziel ist es, Wert aus Kundensicht zu schaffen und dabei sämtliche Verschwendung zu vermeiden. Dabei helfen Prinzipien wie kontinuierliche Verbesserung (Kaizen), standardisierte Arbeit und visuelles Management. Die 7 Arten der Verschwendung bilden das Herzstück dieses Ansatzes.

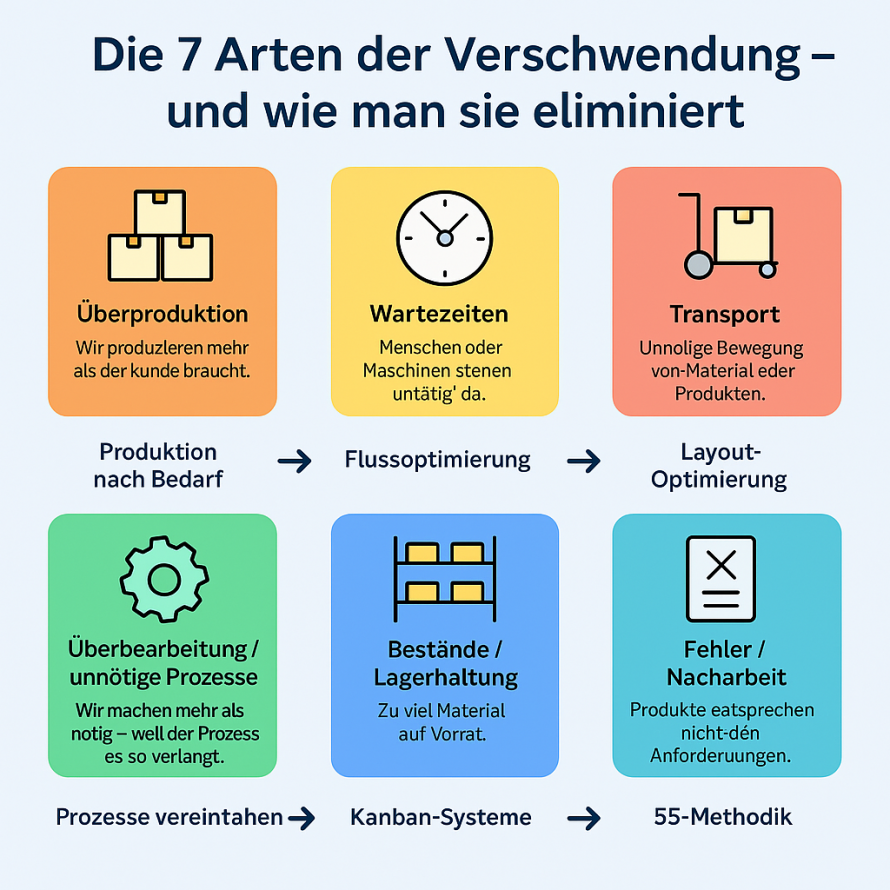

Die 7 Arten der Verschwendung (Muda)

„Wir produzieren mehr als der Kunde braucht.“

➜ Folge: Lagerkosten, Überalterung, unnötige Arbeit

✅ Gegenmaßnahme: Just-in-Time, kleinere Losgrößen, Pull-Systeme

„Menschen oder Maschinen stehen untätig da.“

➜ Verzögerungen durch Materialmangel oder fehlende Info

✅ Gegenmaßnahme: Fluss verbessern, Prozesse synchronisieren, SMED

„Unnötige Bewegung von Material oder Produkten.“

➜ Kein Wert für den Kunden, potenzieller Schaden

✅ Gegenmaßnahme: Layout-Optimierung, interne Logistik vereinfachen

„Wir machen mehr als nötig.“

➜ Doppelte Prüfungen, komplexe Freigaben

✅ Gegenmaßnahme: Kundenanforderungen analysieren, Prozesse entschlacken

„Zu viel Material auf Vorrat.“

➜ Kapitalbindung, Platzbedarf, Intransparenz

✅ Gegenmaßnahme: Kanban, One-Piece-Flow, Flussdenken

„Mitarbeiter legen unnötige Wege zurück.“

➜ Suchzeiten, Belastung, Ineffizienz

✅ Gegenmaßnahme: 5S, ergonomischer Arbeitsplatz, Material am Ort des Gebrauchs

„Produkte entsprechen nicht den Anforderungen.“

➜ Ausschuss, Kundenreklamation

✅ Gegenmaßnahme: Ursachenanalyse (5 Why, Ishikawa), Poka Yoke

Lean-Tools zur Reduktion von Verschwendung

🔧 Kaizen (kontinuierliche Verbesserung):

Alle Mitarbeitenden sind aufgefordert, kleine Verbesserungen anzustoßen – jeden Tag.

🔧 5S-Methode:

Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin – für Ordnung und Effizienz am Arbeitsplatz.

🔧 Wertstromanalyse:

Visualisierung aller Prozessschritte – mit Fokus auf Wertschöpfung vs. Verschwendung.

🔧 Standardisierte Arbeit:

Klare Abläufe und Best Practices schaffen Vergleichbarkeit und Prozessstabilität.

🔧 Visuelles Management:

Informationen dort sichtbar machen, wo sie gebraucht werden – verständlich für alle.

Fazit: Kleine Schritte, große Wirkung

Lean Manufacturing ist kein kurzfristiges Projekt, sondern ein langfristiger Kulturwandel. Wer Verschwendung erkennt, benennt und gezielt beseitigt, stärkt nicht nur seine Effizienz, sondern auch Mitarbeitermotivation, Kundenbindung und Wettbewerbsfähigkeit.